薄紙転写搬送技術

近年、POD(Print on Demand)による多品種・小部数印刷の重要性が増加し、デジタル印刷機に求められる性能・品質向上へのニーズが高まっています。具体的には、高画質化はもちろんのこと、高速印刷による生産性の向上、薄紙から厚紙までの高い用紙汎用性が求められています。富士フイルムビジネスイノベーションでは、薄い用紙への対応力に優れ、高速印刷が可能な薄紙転写搬送技術を開発しました。

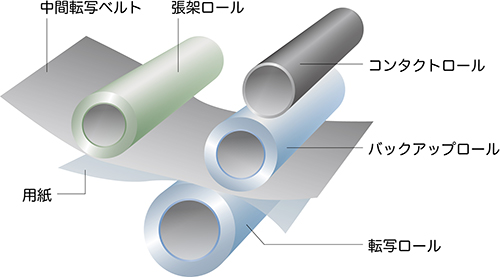

ゼログラフィー方式を用いた印刷機の画像形成プロセスでは、電界によりトナーを中間転写ベルトから用紙へ移動させます。この時、静電気により用紙が帯電してしまい、特に薄紙の場合は中間転写ベルトに用紙が貼りつきやすくなり、紙詰まりが発生することがありました。そこで、トナーの転写部の構造と構成部材の電気特性の最適化をおこなうことで、転写部から排出された後の用紙に作用する静電気の影響を大幅に低減しました。これにより、薄紙においても紙詰まりが発生することなく、安定した用紙搬送を可能にしています(図1)。当技術により、一部のカラー・オンデマンド・パブリッシングシステムにおいて、52g/m2の薄紙から350g/m2の厚紙まで印刷できる幅広い用紙汎用性と、毎分100枚/80枚の生産性の両立を実現しています。

図1:薄紙転写搬送技術の構成図

図1:薄紙転写搬送技術の構成図

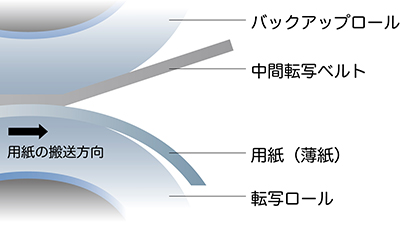

一般的に重力方向に対する用紙変形量は用紙のこわさ(こし)に依存します。転写部において水平方向に挟んだ用紙は、坪量の大きい厚紙では用紙の曲げ変形量は小さくなりますが、坪量の小さい薄紙では、用紙のこわさが弱いために下側にある転写ロール側に沿った形で大きく変形してしまいます(図2)。そのため、用紙先端が確実に転写ロールと剥離した状態で転写部から排出されるように、転写部の構造を設計しています。また、転写部排出後の用紙が電界の影響により中間転写ベルトへ向かうことなく確実に搬送されるように、転写部の構成部材の電気特性を設計しています。

図2:転写部における用紙(薄紙)排出姿勢の模式図

図2:転写部における用紙(薄紙)排出姿勢の模式図