「AQUAFUZE™技術」は、富士フイルム独自の高機能素材の合成技術、粒子の分散技術を応用し、独自のUV硬化性樹脂を安定的に水分散させる技術です。この技術により作られたAQUAFUZE™インクは、ワイドフォーマット市場における 水性インク、UV硬化性インク、溶剤インクに次ぐ第四のインク技術となります。

サイングラフィックや販促用印刷(POSプリント)などに代表されるワイドフォーマット印刷は、溶剤インクが主流でしたが、本市場の成長に伴って、印刷アプリケーションや基材が多様化する中、印刷物に付着するインクには、高い耐久性や、折り曲げなどの加工時に必要となるインク膜の延伸性、吐出安定性などが求められています。また、印刷時に生じる溶剤の揮発や臭気などを防ぎ、印刷作業者がより安全で快適に使用できるインクへのニーズも高まっており、熱でインクを定着させる水性インクや、UV光の照射で硬化させるUV硬化性インクが増えてきています。

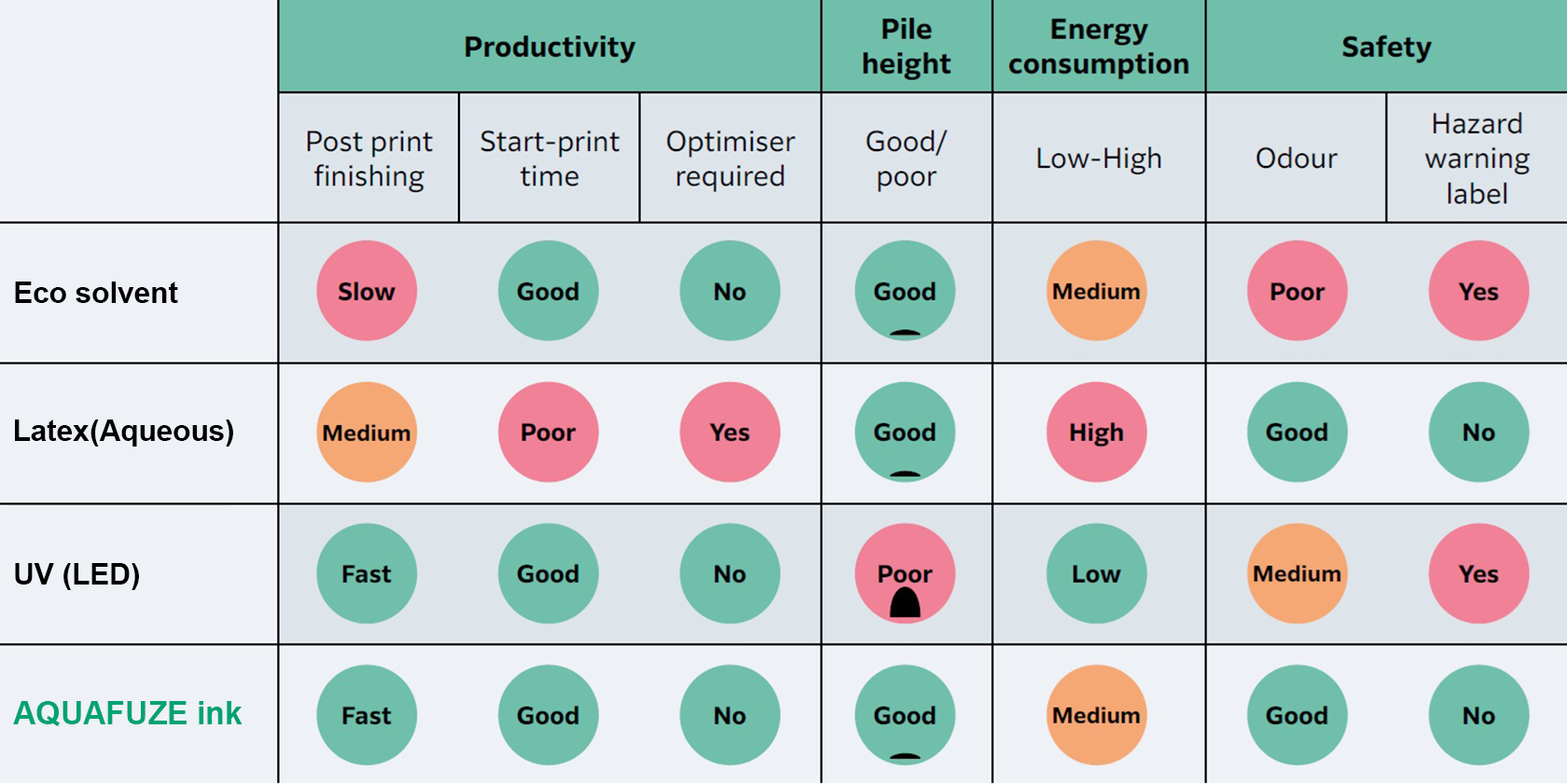

AQUAFUZE™技術により、これまで単一のインクでは難しかった印刷時に生じるインクの臭気などを抑えた安全性や高い耐擦性を実現する印刷膜質、多彩な印刷基材への対応などを同時に実現することが可能です。

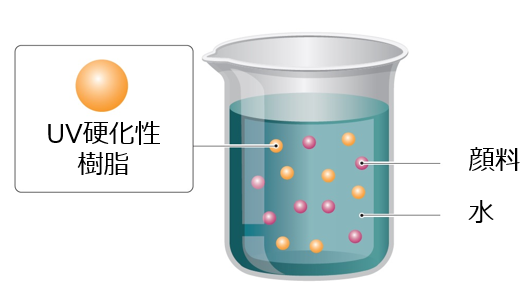

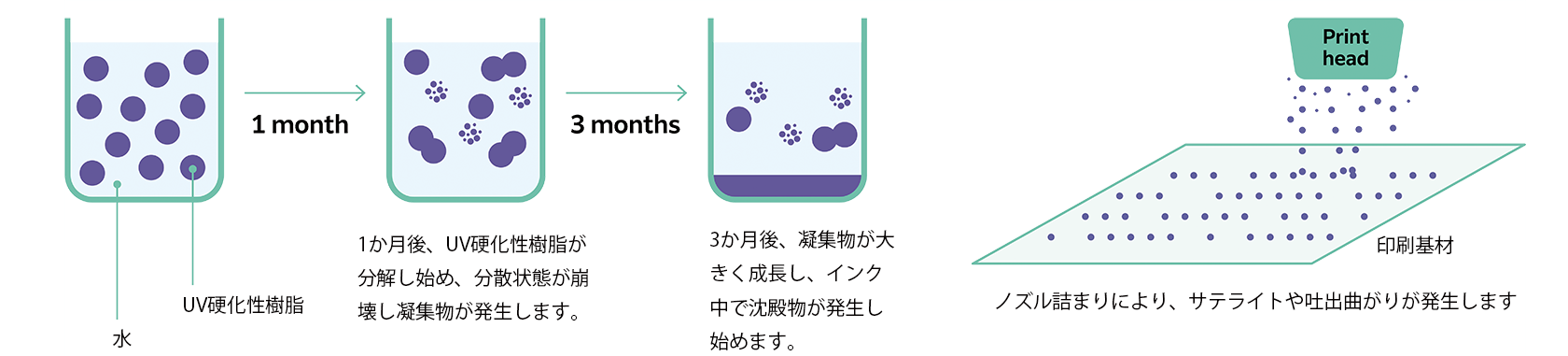

図1:UV硬化性水性インクの成分

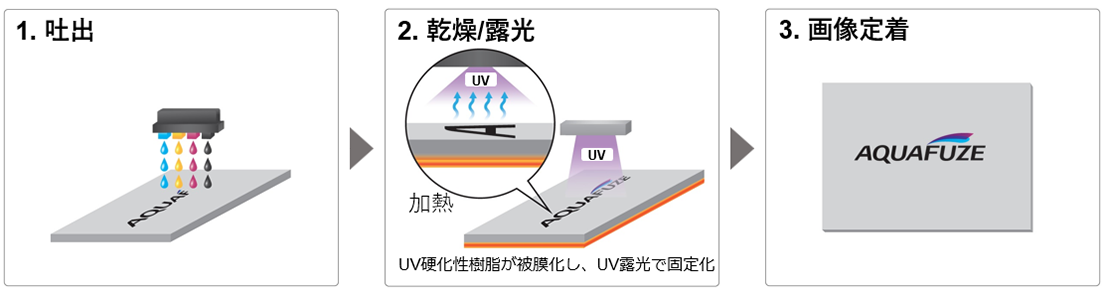

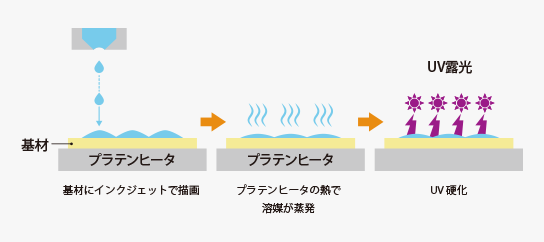

図2:インクの定着プロセス

* 当社評価条件に基づく比較結果であり、結果を保証するものではありません。

- 従来の水性プリントシステムに比べ低温乾燥が可能であり、省エネルギーを実現、CO2排出量を低減します。

- 低温乾燥はヘッド目詰まりのリスクを低減するとともに、基材へのダメージを低減し、印刷位置精度の向上に寄与します。

- プレコートプライマーやオプティマイザーを必要とせず、さまざまな基材に対して優れた密着性を発揮します。

- 印刷物は臭気が抑えられ、トップコートを必要としない薄い膜でありながら傷がつきにくく強靭な特性を有します。

- インクは各種安全規格に準拠しており、グリーンガード認定、GHSラベルフリーを実現しています。

- 印刷後は追加の乾燥が不要で、印刷直後からカッティングやラミネートの加工が可能です。

- AQUAFUZE™技術:富士フイルム独自の高機能素材の合成技術、粒子の分散技術を応用し、独自のUV硬化性樹脂を安定的に水分散させる技術

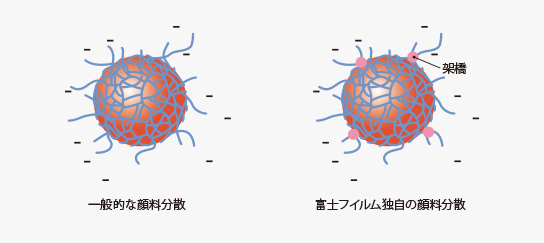

- RxD顔料分散技術:富士フイルム独自のインク中の顔料粒子に吸着する分散剤同士を化学結合させて架橋構造を形成し、分散剤を顔料から脱離しにくくさせることで、顔料を安定的に分散させる技術

これらの技術をベースに、水性インクとUV硬化性インクの技術を融合させ、新たなUV硬化性水性インク(AQUAFUZE™インク)を開発しました。

従来のUV硬化性水性インクはインク中に含まれるUV硬化性樹脂やモノマーが水と長時間接触することにより、樹脂の分解や、分散物が凝集してしまうため製造が困難でした。長期保存したインクでは樹脂の分解や分散物の凝集がヘッド詰まりや印字不良を引き起こします。

AQUAFUZE™インクはサインで主に使用されるさまざまなPVC素材への印刷が可能です。

耐久性のある看板からダイナミックな小売店のディスプレイまで、幅広い用途で高品質の印刷を実現します。

AQUAFUZE™インクは人目を引く大型印刷に最適です。展示会やイベント、屋外広告や小売店のディスプレイで使用されるバナーや大型看板によく使用されるビニール、布、そのほかの基材への卓越した品質の印刷を実現します。

印刷物の臭気がほとんどないAQUAFUZE™インクは壁紙や床などの室内装飾に最適です。幅広い基材に対応し、平滑面にもテクスチャー面にも簡単に貼ることができ、インテリア、広告、店舗などのスペースに魅力的なグラフィックを作成できます。

AQUAFUZE™インクは、低温乾燥とLED硬化システムで定着されます。これにより熱に弱い基材を損傷したり歪ませたりすることなく高い位置精度を保持したまま印刷が可能です。

AQUAFUZE™インクは卓越した密着性、柔軟性、耐擦性、耐光性により、カーラッピングにも利用可能です。鮮やかで大胆な色彩を付与するだけではなく、色あせや風雨による損傷にも耐えることができます。

AQUAFUZE™インクはフィルムや布地などのバックライト付ディスプレイ用基材に印刷することができ、光が当たると鮮やかに光るグラフィックを作成することができます。

AQUAFUZE™インクはウインドウ装飾用の基材へも高い耐擦性と密着性をもった印刷が可能です。ショーウインドウやオフィス、家庭の窓に貼ることができ、装飾的かつ機能的な装飾を施すことが可能です。

当社のAQUAFUZE™技術が、FESPA 2025において「Best Waterbased Inks」部門のEDPアワード*1を受賞しました。AQUAFUZE™が持つ優れた特長である低エネルギーでの乾燥による省エネルギー性能や、プライマー不要での高い密着性、耐擦性をはじめとする高い耐久性に加え、安全で低臭気の印刷物を実現する技術、印刷後の即時加工が可能な利便性が評価され受賞となりました。

- *1 EPDアワード: ヨーロッパを代表する専門家による審査を通じて、デジタル印刷や出版、加工のさまざまな分野における革新技術を評価し表彰する国際的な賞です。

AQUAFUZE™インクを搭載したプリンターに関する詳しい情報は、下記リンク先をご参照ください。

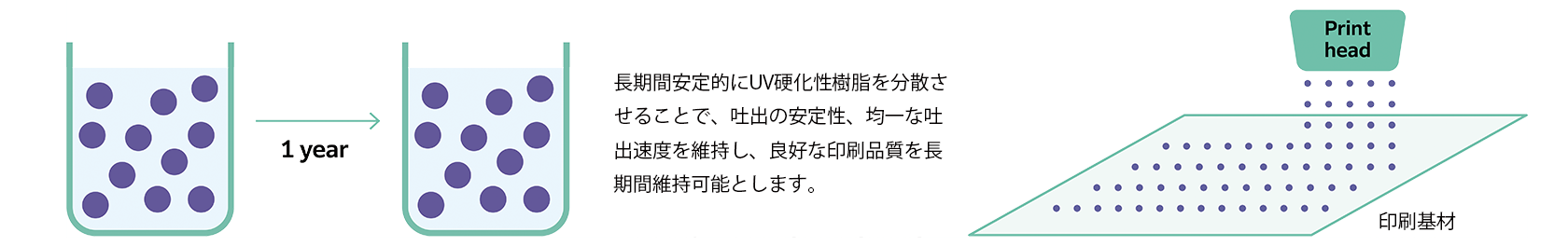

自然が生み出す美しい「構造色」は、古代から装飾品にも用いられてきました。「構造色インクジェット技術」は、富士フイルムグループの分子制御技術を応用し、フィルム基材上に吐出したインク内にナノメートルオーダーの微細な構造を形成して発色させるものです。色味の異なる構造色を発現するインクを複数種用意し、その組み合わせやインクの濃度を調整しながら、構造色のパターンやグラデーションなどを自在に描画することで、高い意匠性を実現します。

光の反射と透過のコントロールについて(色素や顔料の色と構造色の比較)

色味の異なる構造色を発現する複数種のインクを組み合わせることで、虹色(赤/橙/黄/緑/青緑/青)を一度のインクジェット印刷で再現が可能です。通常色のインクジェットと同様、グラデーションやパターンの表現が可能です。

構造色インク膜内に形成された規則的な微細構造により特定の色(波長)の光の反射と透過を制御します。

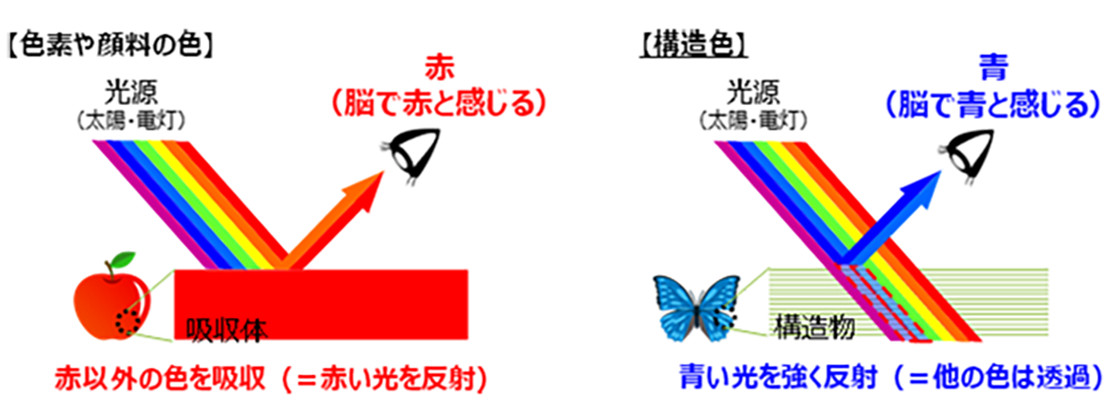

富士フイルムは、高度な素材設計技術を活かして、「光沢性に優れたソルベントインク」と「後加工性に優れたUVインク」の特長を併せ持つユニークなハイブリッドインクを開発しました。

⇒ 基材の風合いを残したまま「光沢のある美しい印刷仕上がり」が得られます

⇒ 延伸を要する用途に最適です

⇒ 印刷後ただちに後加工に入ることができ、生産性が向上します

⇒安定的な吐出が可能で、効率的な印刷が可能となります

揮発性の溶媒に樹脂を溶解させ、顔料を分散させたインク。インクジェット後、溶媒を乾燥させると基材には顔料と少量の樹脂しか残らず「薄い膜」になるため、質感や柔軟性に優れた印刷物が得られます。

液体状のUV硬化樹脂に顔料を分散させたインク。インクジェット後、UV光をあてて樹脂を硬化させると、基材と強く接着した「強い膜」が瞬時に形成されます。

水性溶媒に顔料と樹脂(ラテックス)を分散させたインク。インクジェット後、加熱乾燥させるとラテックスが溶けてフイルム状になり、「ソルベントインクよりも強い膜」が形成されます。反面、吐出前のインクを乾かさないよう、取り扱いに注意が必要です。

揮発性の溶媒に、UVインクの素材を分散・溶解させたインク。インクジェット後、溶媒を乾燥させUV光で樹脂を硬化させることで、基材接着性のよい「強い薄膜」が瞬時に形成されます。

一般的なソルベントインクの乾燥技術とUV露光技術の組み合わせにより、『ハイブリッドインク』ならではの優れた特性をフルに引き出すことができます。

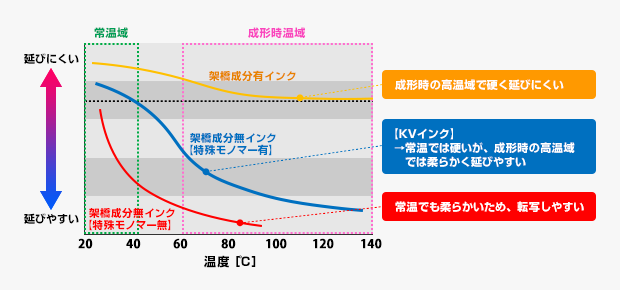

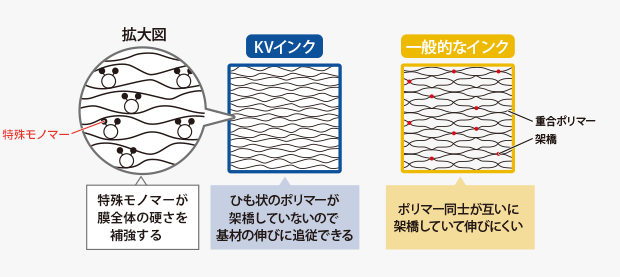

室温では強固な膜となり高温では基材の伸びに追従する、相反する二つの要求に同時にこたえる高延伸性UVインク『KVインク』は、インクジェット方式での「真空成形の加飾印刷」を可能にしました。二律背反を解くカギは、富士フイルム独自の素材技術。インク薄膜が柔らかいと延伸性に優れる反面、転写の原因になってしまうので、「柔らかい膜」をサポートする特殊モノマーを最適なバランスで加えることで、「常温での充分な膜強度」を実現しました。

微小粒子である顔料を長期間安定的に分散させることは、インクジェット用インクにとって重要な要素であり、「吐出性能」「印刷画質」「インク膜の性能」へ大きな影響を及ぼします。富士フイルムは、立体構造と電気的な特性によって安定した性質を示す高分子分散剤を開発し、各種水性インクに導入。分散剤を架橋させることで分散剤自体の脱離を抑制する独自技術により、各種溶剤や樹脂などのインク処方設計に対するロバスト性が大幅に向上しました。インク処方設計の幅が大きく広がるとともに、インクジェットの応用範囲が一気に拡大します。

一般的な顔料分散では、分散剤(ひも状のポリマー)が顔料に吸着しています。インク化のための新たな素材が加わると、顔料から分散剤が脱離しやすくなり「分散の安定性が低下する」ことがあるので、インクの素材を注意して選定する必要があります。

富士フイルム独自の顔料分散技術では、分散剤同士が顔料を閉じ込めるようにして互いに架橋するため、分散剤の顔料からの脱離が大幅に抑制されます。そのため、インク素材の選択肢が大きく広がります。また、高度な精製技術で不純物を除いているため、安定性に優れる吐出が期待できます。