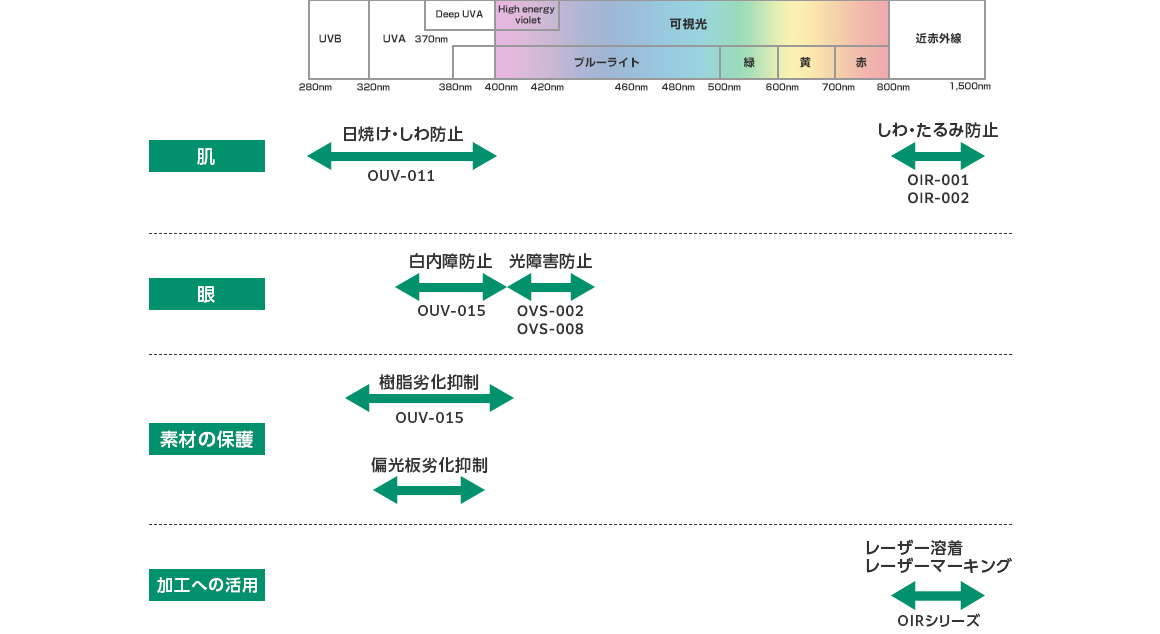

私たちの身の回りには、さまざまな波長を持つ光が存在しています。 その中には、波長の短い「紫外線(UV光)」や、目に見える「可視光線(Vis光)」、波長の長い「赤外線(IR光)」があります。

「特定波長カット剤」は、これらの光の中で不要な成分のみをカットできます。

これらの特殊な素材は、富士フイルムが長年の写真の研究の中で培った技術を用いて開発されました。

こちらに記載のない分野・用途でも対応可能なものがあります。お問い合わせください。

不要な波長の光を、ピンポイントでカットできます。

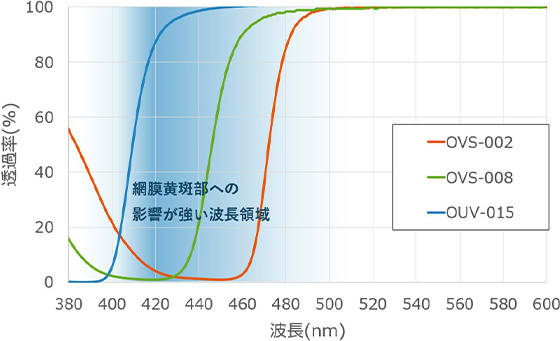

例えば可視光の460nm~480nmの20nmの間には睡眠障害に関わると言われる波長があります。この領域の光をカットする可視光線カット剤を使用することで、睡眠障害を予防する素材を作ることができます。

不要な波長だけをシャープにカットするため、着色度を低く保つこともできます。

特定波長カット剤(UV剤、VIS剤、IR剤)は粉状の素材で、高溶解性や高耐熱性など、用途に応じた特性のものを選択可能です。

そのためコーティング、または樹脂に練り込むなど、用途に合わせた豊富な加工方法に対応できます。

当社素材の特長:DeepUVA(370~400nmのUVA)カット可能、ガラスコート適性有り

肌の奥まで到達し、肌のハリの低下やシワを引き起こします。

【対象基材:ウレタン樹脂、ポリカーボネート樹脂、アクリル樹脂、ガラスなど】

当社素材の特長:不要な光のカットと低着色性の両立

可視光線のうち、波長の短い400-500nm(特に、400-420nm)のブルーライトの長期光暴露で、加齢性黄斑変性の原因となる可能性が指摘されています

樹脂が劣化する(黄変、ボロボロになる)原因のひとつに、太陽光などに含まれる紫外線があります。

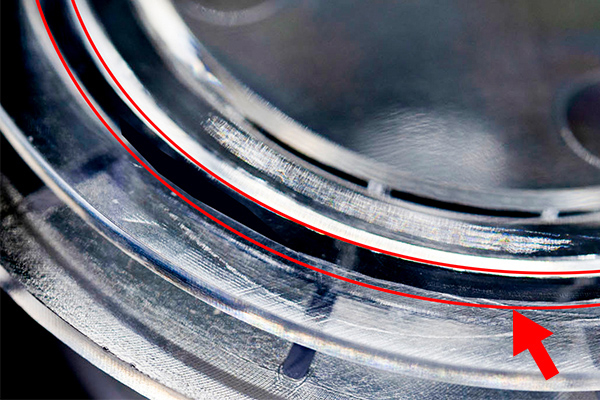

紫外線の強いエネルギーを吸収した分子が励起状態を経てラジカルが発生し、「自動酸化」反応などの化学反応によって、樹脂の劣化が促進されていきます。

紫外線(UV)領域に光の吸収が少ない透明樹脂でも、樹脂中に存在する少量の触媒や添加剤、成形時に生じた酸化物など、微量の不純物による光の吸収が要因となり、自動酸化反応が開始することがあります。

紫外線吸収剤は、このメカニズムのうち、紫外線が樹脂に侵入することを防ぎ、劣化を抑制します。