高発熱性のIR吸収剤溶液です。樹脂のレーザー溶着を行う際、IRレーザーの照射によって大きな発熱量を得ることができます。液状の素材なので、接着剤のように部材に塗布して使用できます。

レーザー溶着は、高エネルギー密度のレーザービームを使用して、溶着する部品の接合面を溶かし、溶融した材料同士を接合する溶着方法です。

接着剤を使うことなく樹脂同士を溶着することができ、また、超音波溶着のように粉塵が発生しないため、クリーンな溶着を行いたい場合に向いています。

一般的なレーザー溶着の場合、赤外線レーザーを透過する「透明樹脂」と、そのエネルギーを吸収して発熱する「黒色樹脂」を組み合わせ、その界面を溶融させることによって樹脂同士を強固に接着させます。

片方の樹脂は赤外線を吸収する必要があるため、溶着できる樹脂には制約があります。

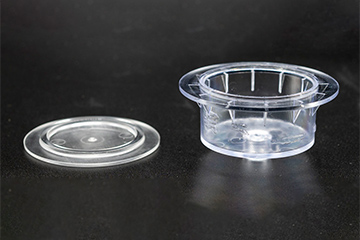

一方、黒色樹脂の代わりに、「透明樹脂」同士の界面に赤外線吸収剤を塗布すると、同様な原理で無色透明な樹脂同士を溶着することができます。富士フイルム製の赤外線吸収剤は、レーザーを照射すると無色に変化し、外観に影響を与えません。

赤外線レーザー溶着機メーカーの日本エマソンとともに透明樹脂溶着の検討を実施しています。

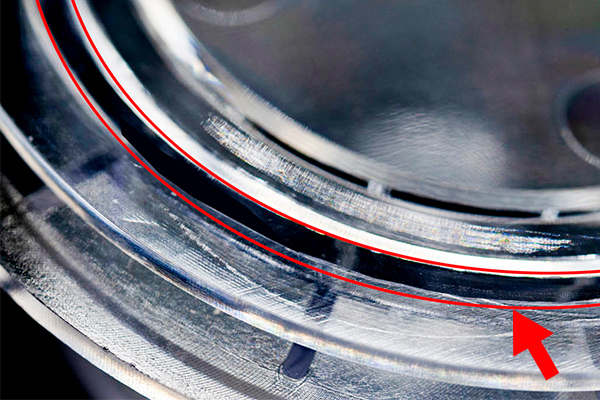

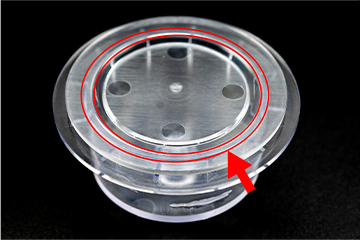

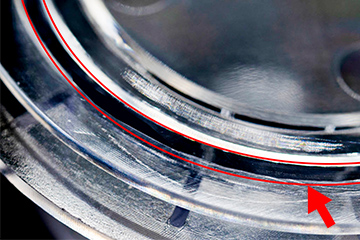

赤線で囲まれた部分に富士フイルム製赤外線吸収剤を塗布し、日本エマソン製レーザー装置で赤外線レーザーを照射。

レーザー照射後、該当部分の樹脂が溶着して一体化。溶着部は無色透明化し、ヘイズも少ない。

- 溶着時に粉塵が発生しない

- 振動が発生しないため内部部品へのダメージがない

- 自動化が容易

- 複雑な3D形状への対応が可能*2

- 多数個取りや大型部品への対応が可能*2

- *2 ブランソンの一括照射レーザー溶着機特長

(日本エマソン株式会社 ブランソン事業本部)

透明樹脂同士を溶着できる点と、上記の特長・メリットから、以下のような分野での活用が期待できます。

複雑な形状の接着に適用可能。LIDAR や光学システムなど、赤外光の透過が必要なパーツの溶着にも適します。

レーザーにより微細な加工も対応できます。可視光と赤外光の透過が必要な用途にも適します。

レーザーによりマイクロ流路チップなど微細な加工も対応が可能です。可視光と赤外光の透過が必要な用途にも適します。